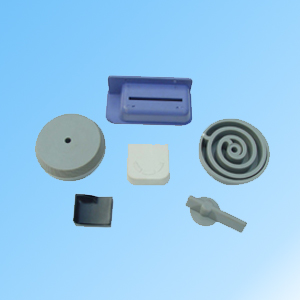

塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。

在现代制造业中,塑料模具作为塑料成型的关键工具,其设计和制造过程直接影响到最终产品的质量、生产效率以及成本控制。因此,塑料模具制造中的材料选择尤为重要。模具的材料通常可以分为三类:金属材料、木材和塑料。

一、金属材料

金属材料是塑料模具制造中最常用的材料之一,主要包括钢、铝等。金属模具由于其优良的物理和机械性能,在高精度、高强度和耐磨性方面表现出色。

1. 钢材:钢材是制造高端模具的首选材料,特别是工具钢和合金钢。其耐磨性和强度使其能够在高压力、高温环境下长时间工作,适用于大批量生产的模具。例如,H13钢是一种常用的热作工具钢,具有良好的热稳定性和韧性,适合高温注塑。

2. 铝材:铝材相较于钢材轻便,导热性好,适合用于小批量生产和快速原型制作。铝模具的加工周期短,成本相对较低,适合需要快速上市的产品。然而,由于铝的硬度较低,其耐磨性和使用寿命不及钢材。

3. 金属材料的优缺点:总的来说,金属材料在模具制造中提供了优良的机械性能和耐用性,但其制造成本较高,加工难度大,且重量较重,不适合所有类型的模具。

二、木材

木材在塑料模具制造中的应用相对较少,但在某些特定情况下仍然具有一定的优势。木模具主要用于小批量生产或试验。

1. 成本低廉:木材的成本明显低于金属材料,适合预算有限的小型企业或初创公司进行小批量生产。

2. 加工方便:木材的加工相对简单,能够快速制作出模具,适合进行快速原型开发和产品测试。

3. 木材的局限性:然而,木材的耐用性和精度远不及金属材料,适用的生产环境也受到限制。因此,木模具一般只适合低要求的应用场景。

三、塑料

随着塑料成型技术的不断发展,塑料材料也逐渐被应用于模具制造中。塑料模具主要用于低压注塑或小批量生产。

1. 轻便和灵活:塑料模具重量轻,易于搬运和操作,适合一些特殊应用。

2.成本效益:相较于金属模具,塑料模具的制造成本较低,适合预算有限的项目。

3. 塑料的不足:然而,塑料模具的耐用性较差,尤其在高温和高压的环境下容易变形,导致模具的寿命和精度受到影响。因此,塑料模具的应用范围相对受限。

在塑料模具制造中,材料的选择对于模具的性能、生产效率和成本控制起着至关重要的作用。金属材料由于其优越的性能,广泛应用于大批量生产的高端模具;木材和塑料则适用于小批量生产或特定的应用场景。选择合适的材料,不仅可以提高生产效率,还能降低生产成本,从而提升企业的竞争力。

因此,在模具设计和制造过程中,企业需要充分考虑产品的需求、生产规模及成本等多方面因素,合理选择模具材料,以确保产品的质量和生产的可持续性。